リチウムイオン電池 – 4 つの主な構成要素

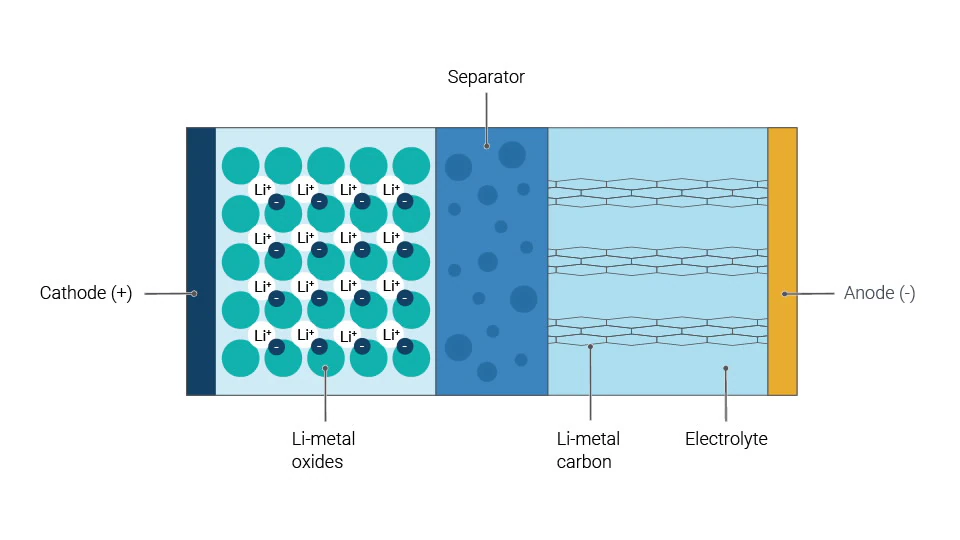

リチウムイオン電池(LIB)は、カソード、アノード、電解液、およびセパレータの 4 つの主要材料で構成され、どの材料も電池の性能と寿命を左右します。初期故障を防ぎ、安全性を確保するには、これらの材料を正しく配合し、製造する必要があります。

各材料には、以下のような分析試験が実施されます。

- 原料の同定の確認と純度の試験

- 製造を効率化し、最終生成物の品質不良を低減するための、材料処理時の不純物のモニタリング

- 組み立て前の最終材料の品質管理

電池には、その製造に使われた材料の善し悪しがそのまま現れます。そのため、電池の製造に使用される原材料の品質や混合材料の均一性および組成が化学分析によって確保されています。

電池材料の製造時には、真空およびリーク検出手法を用いた生産プロセス試験により、コーティング、積層、および乾燥状態が総合的に管理されます。

リチウムイオン電池(LIB)は、カソード、アノード、電解液、およびセパレータの 4 つの主要材料で構成され、どの材料も電池の性能と寿命を左右します。初期故障を防ぎ、安全性を確保するには、これらの材料を正しく配合し、製造する必要があります。

各材料には、以下のような分析試験が実施されます。

分析試験からプロセス管理まで、アジレントはお客様が最高の電池を製造するために必要とする機器、真空ポンプ/リーク検出、技術力を提供します。

文献

製品

サービス

トレーニングとサポート