リーク試験

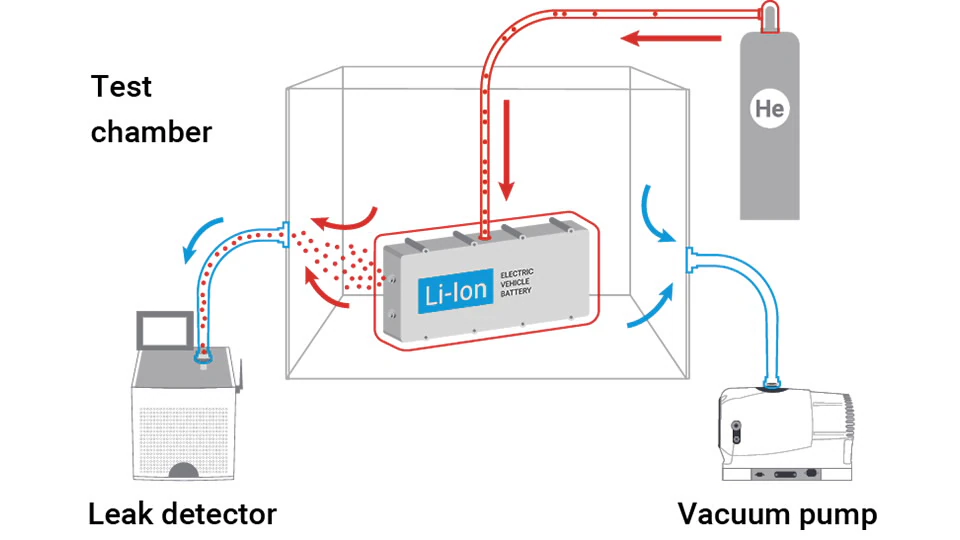

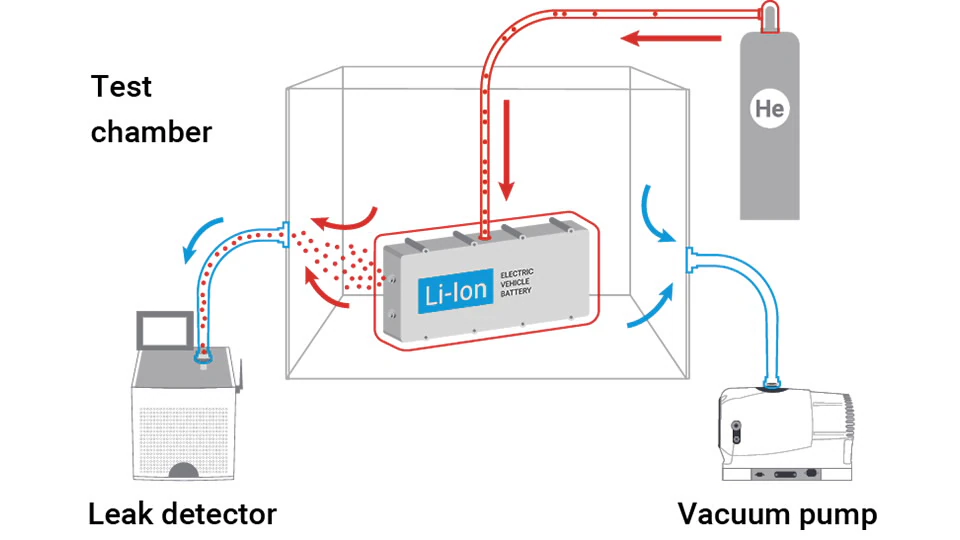

一般的なリーク試験構成では、真空ポンプによってテストチャンバの排気が行われます。チャンバ内に置かれた電池パックにヘリウムが充填された後、チャンバにヘリウムリークディテクタが接続されます。このディテクタでは、電池筐体の潜在的なリークや亀裂によるヘリウムの放出を特定できます。

リチウムイオン電池(LIB)生産の最終段階では、個々のセルを組み合わせて電池パックにします。生産要件は、最終的な電池の構成と用途によってさまざまです。

アジレント機器は、高感度で高精度のリーク・温度・分解測定を実現しており、電池の寿命、性能、安全性を最適化します。リーク試験、温度管理、分解、膨張、経年の研究用のアジレントのソリューションをご覧ください。

一般的なリーク試験構成では、真空ポンプによってテストチャンバの排気が行われます。チャンバ内に置かれた電池パックにヘリウムが充填された後、チャンバにヘリウムリークディテクタが接続されます。このディテクタでは、電池筐体の潜在的なリークや亀裂によるヘリウムの放出を特定できます。

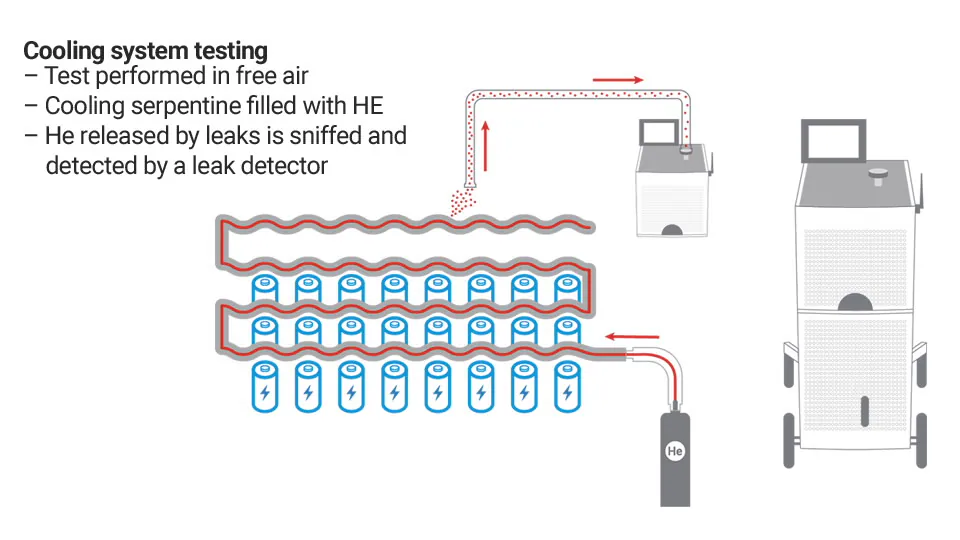

温度は、リチウムイオン電池に大きな影響を与えます。具体的には、低温は、電池内の化学反応速度を低下させるため、容量ロスにつながります。また、高温は、火災や爆発のリスクなど、重大な危険をもたらす可能性があります。昇温も、電池電極の分解を加速させ、最大蓄電容量に影響を与えます。アジレントは、電池冷却器などの重要な構成部品における冷却液のリークを特定および測定できる機器を提供しています。

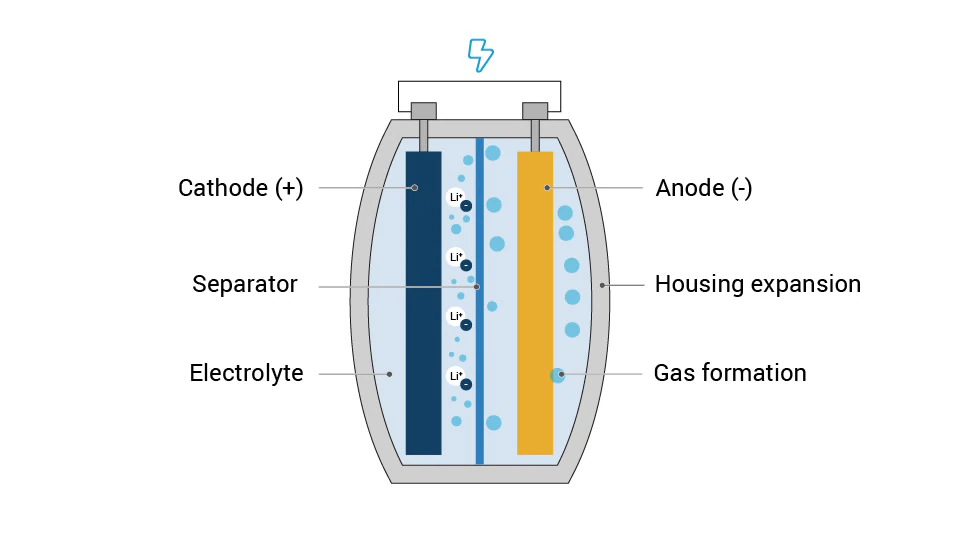

リチウムイオン電池の性能は、古くなるにつれて低下します。この性能低下は、電解液の分解によって引き起こされることが多く、これにより、膨張ガスと呼ばれるガス(通常は永久ガス)と軽質炭化水素が発生します。

真空技術は、セル内の電解液を均一に分布させることにより、電池の効率を向上させて寿命を延長させます。電解液は、電極間のリチウムイオンの移動を促進するため、この均一な分布は非常に重要です。不均一な分布は、電池性能の効率低下につながります。

きわめて少量のリークを検出することが重要になる場合、電池のリークを特定する代替手段として、ガスを蓄積してリーク検出する方法が使用されます。この方法では、ヘリウムリークディテクタのスニファプローブ吸気口を、潜在的なリーク源を囲む筐体に取り付けます。筐体では十分な密閉性を形成し、潜在的なリークによるヘリウムを蓄積して容量内のヘリウム濃度が増加するようにしなければなりません。

| 試験要件 | 推奨する手法/機器 |

| 電池ケース内のリークの検出 | ヘリウムのリーク検出、GC |

| 電池ハウジングおよび冷却システム内のリークの検出 | ヘリウムのリーク検出、GC |

| 製造時の原料および仕掛品の同定の確認 | FTIR |

| 電池セル内での電解液の分解と膨張ガスの発生の検出 | GC |

電池モジュールと最終の電池アセンブリの気密性は、非常に重要な仕様であり、試験する必要があります。

オンデマンドビデオを視聴して、電池セルでのリーク検出とリークレート測定に関する考慮事項と課題をご覧ください。 発泡試験や圧力減衰メソッドを、ヘリウム質量分光光度計のリーク検出メソッドと比較します。これには、必要な機器とプロセスのコストのレビューと実践的な評価も含まれます。(57 分)。

Agilent ヘリウムリークディテクタ(HLD)システムは、リチウムイオン電池の品質と寿命に影響を与える可能性のあるリークを特定して正確に定量する、高速かつ高感度で信頼性の高い機器です。

リーク検出ソリューションの成否は、研究の場合でも、密閉部品や加圧システムの試験の場合でも、アプリケーション条件に大きく左右されます。詳細については、カタログをダウンロードしてご覧ください。

LIB の QC のためのヘリウムのリーク試験は、固有の寸法許容範囲仕様による重要な測定です。精度を確保するためには、ばらつきに影響を与える要因を理解して、その影響を低減するためにプロセスを適切に管理する必要があります。リークレートの仕様に対して適切な許容範囲を適用することにより、製品の完全性が保証されます。

技術概要をダウンロードして、リーク試験の精度に影響を与える要因と適切な試験基準の確立方法をご覧ください。

蓄積に基づいたヘリウムのリーク検出は、少量のリークでも検出することが重要になる、さまざまな産業アプリケーションで使用されています。この技術は、従来の圧力/真空減衰メソッドよりも、信頼性が高く、汎用性があり、感度が高くなっています。

技術概要をダウンロードして、動作の検知モードで Agilent リークディテクタを使用するメソッドをご覧ください。このメソッドでは、10-6atm cc/s という少量のリークを検知して、1 秒未満のレスポンスタイムを達成することができます。

真空およびリーク検出ソリューションは、車両の電動化に向けた高度な産業プロセスにおける重要な要素です。アジレントのソリューションと経験により、材料の使用を最適化して、プロセス時間を短縮するとともに、電池製造品質の目標を確実に達成することができます。

カタログをダウンロードして、持続可能なモビリティへの移行を支援するソリューションをご覧ください。

メーカーは、異なる電池モジュール間の温度差を非常に小さくして、電池の動作を 20~40 ℃ の間で維持するために、液体冷却器のような熱管理システムを設計しています。

近年の電気自動車は、セル間サーペンタイン型、タブ型、または大型フラット冷却面型の水-グリコール電池冷却器を搭載しています。

電池冷却器の水のリークは、電池の耐久性と電池パックの安全性を確保するために監視する必要がある重要な品質特性です。高感度ヘリウムリーク検出システムは、このようなリークを正確かつ迅速に発見します。

電池モジュールと最終の電池アセンブリの気密性は、非常に重要な仕様であり、試験する必要があります。

オンデマンドビデオを視聴して、電池セルでのリーク検出とリークレート測定に関する考慮事項と課題をご覧ください。 発泡試験や圧力減衰メソッドを、ヘリウム質量分光光度計のリーク検出メソッドと比較します。これには、必要な機器とプロセスのコストのレビューと実践的な評価も含まれます。(57 分)。

アプリケーションノートをダウンロードして、Agilent 990 マイクロ GC システムが、膨張ガス分析にどのように使用できるのかをご覧ください。 コンパクトで 3 チャネルの GC 機器は、分解された電池パックを迅速かつシンプルに分析します。

文献

ウェビナー

製品カタログ

製品

サービス

トレーニングとサポート

お問い合わせページからアジレントの担当者にご連絡ください。また、ご登録いただくと、教育イベント、ウェビナー、製品など、材料試験と研究アプリケーションに関する最新情報をアジレントから受け取ることができます。